À propos de l'auteur:

En qualité de CEO d´ALFIPA, il est l´animateur qui coordonne entre les acteurs les étapes vers le succès de votre projet.

L’aluminium fait partie des matériaux polyvalents. En effet, après alliage, ce matériau peut adopter des propriétés très variées. Le grand nombre de possibilités d’alliage variés et les domaines d’application qui en découlent fait qu’il est parfois difficile même pour les professionnels de garder une vue d’ensemble – d’autant plus que les normes européennes ont imposé un code à quatre chiffres à la place des anciennes appellations allemandes. Une petite présentation des alliages d’aluminium les plus importants vous donnera plus d’informations pour choisir un matériau.

La norme européenne EN-AW : plus courte, mais pas plus claire

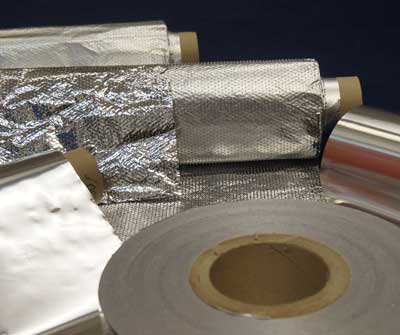

Une bobine d’aluminium prête à expédier.

L’ancienne nomenclature allemande avait ses avantages, car elle mettait en évidence le complément qualitatif des éléments d’alliage pour les spécialistes avec la description des gammes d’alliage.

La norme européenne (EN-AW), en revanche, indique seulement le composant principal de l’alliage dans le premier chiffre. Pour avoir plus d’informations, il faut recourir aux fiches techniques.

Ce qu’on appelle le « 1er groupe » est également nommé aluminium pur. Cette dénomination est trompeuse pour les néophytes, car de tels aluminiums purs contiennent des compléments d’alliage à hauteur maximale d’un pourcent.

Même « l’aluminium pur » contient des compléments pouvant aller jusqu’à un pourcent.

Ci-dessous, nous évoquerons les alliages selon leur numéro EN-AW dans un ordre croissant. Il faut rester attentif à ce que les alliages avec des numéros éloignés présentent cependant en partie des caractéristiques assez similaires, comme par exemple EN-AW 1200 et EN-AW 8079, ou EN-AW 8011 et EN-AW 8111.

EN-AW 1050: conducteur électrique et décoratif

L’alliage EN-AW 1050, appelé Al99.5 selon la classification allemande des alliages, affiche un pourcentage d’aluminium pur de 99,5%. Le fer est le composant d’alliage le plus important, avec jusqu’à 0,5%. Le mélange contient également du cuivre, du manganèse, du zinc, du magnésium, ainsi que d’autres éléments.

L’aluminium EN-AW 1050 possède une très bonne conductivité électrique et thermique.

Le façonner et le souder est très facile. Il est également parfaitement adapté au brasage fort et au brasage tendre. En tant que protection additionnelle et à des fins décoratives, il est possible de l’anodiser.

Ces propriétés esthétiques font de l’aluminium l’un des matériaux les plus appréciés de l’industrie automobile, qui utilise des éléments décoratifs. Son utilisation est également fréquente dans les luminaires, les lamelles d’échangeurs thermiques, et les machines de l’industrie alimentaire et du secteur de la chimie (construction d’équipements).

Utilisez-vous l’EN-AW 1050 par conviction ou par tradition ?

L’alliage EN-AW 1050 est plus « aisée » que les autres alliages décrits ci-dessous. L’EN-AW 1050 possède une résistance relativement faible. Cela fait que cet alliage est peu adapté à de nombreuses utilisations. Cependant, on a souvent recourt à l’alliage EN-AW 1050 pour ces utilisations. Cela a souvent des raisons historiques : les cahiers des charges d’autrefois ont été écrit alors que les alliages décrits ci-dessous n’étaient pas encore disponibles en masse.

Souvent, il est utile de passer à l’un des alliages modernes suivants pour pouvoir utiliser leurs propriétés avantageuses.

L’EN-AW 1050 a une teneur très élevée en aluminium pur, ce qui le rend particulièrement conducteur et décoratif.

EN-AW 1200: Une excellente résistance à la corrosion

L’alliage EN-AW 1200 comprend moins d’aluminium que l’EN-AW 1050. On peut y trouver 99% d’aluminium pur. L’ancienne appellation allemande est Al99.0. Les composants principaux d’alliage sont le fer, suivi de la silice.

L’alliage présente beaucoup des caractéristiques de l’EN-AW 1050 : facile à façonner, facile à souder, adapté pour tous les procédés de brasage, tout à fait utilisable pour l’anodisation à des fins de protection et de décoration. L’EN-AW 1200 est employé dans l’industrie alimentaire et le secteur de la chimie, aussi bien que dans les échangeurs thermiques. Cet aluminium est tout particulièrement apprécié pour son excellente résistance à la corrosion.

EN-AW 3003: Une résistance à la corrosion et une excellente plasticité

Tous les alliages d’aluminium dont le numéro d’identification commence par le chiffre 3 ont le manganèse comme composant principal d’alliage. Dans l’ancienne classification, l’ EN-AW 3003 est identifié par le sigle. Le composant d’aluminium pur représente environ 98% de l’alliage. En plus du manganèse, on y trouve surtout du cuivre.

L’aluminium EN-AW 3003 ne peut pas être traité thermiquement. Il devient solide sur une gamme plus moyenne de température.

Ce qui est remarquable avec cet alliage, ce sont ses propriétés exceptionnelles lorsque qu’il est mou : l’EN-AW 3003 peut être soudé, soumis à un brasage dur ou tendre, ainsi qu’être anodisé. Grâce traitabilité, il est utilisé dans de nombreux domaines : pour les équipements de bureau, les ustensiles de cuisine, dans le bâtiment, pour des éléments décoratifs, les stores, ou les échangeurs thermiques.

EN-AW 5754: Parfait pour des soudures et pour sa résistance à l’eau de mer

L’aluminium à dureté naturelle EN-AW 5754, appelé AlMg3 dans l’ancienne classification, contient principalement du magnésium. Cela est valable pour tous les alliages dont le numéro d’identification commence par le chiffre 5.

L’EN-AW 5754 est particulièrement adapté pour diverses constructions soudées. Les propriétés d’anodisation de ce matériau sont également particulièrement remarquables.

L’utilisation de cet alliage est recommandé dans la construction navale pour sa résistance à l’effet de l’eau de mer sur le long terme. Cet aluminium est donc par exemple utilisé lors de la fabrication de boîtiers techniques. Grâce à sa résistance à la corrosion et à sa formabilité, l’EN-AW 5754 sert à l’application d’un revêtement sur les cuves et camions-citernes.

EN-AW 8011: Un produit laminé polyvalent et emboutissable

Les feuilles d’aluminium peuvent être laquées, perforées ou estampées.

L’aluminium peut être travaillé de nombreuses façons, par exemple, il peut être perforé, peint, ou estampillé. On range le reste des alliages – ainsi que les alliages spéciaux – sous le numéro d’identification 8.

L’EN-AW 8011 est l’un des alliages d’aluminium laminé à froid les plus répandus. L’ancienne appellation allemande est AlFeSi(A). Dans l’EN-AW 8011, en plus du composant principal aluminium, on trouve essentiellement les composants d’alliage fer et silice. L’EN-AW 8011 est non toxique, hygiénique, inodore, sans goût, résistant à la corrosion, et extrêmement stable dans sa forme molle.

Votre déjeuner est probablement emballé dans un film fabriqué à partir d’EN-AW 8011.

Le papier alu fabriqué à partir de l’alliage EN-AW 8011 possède ainsi un large spectre d’utilisations possibles : il est utilisé pour emballer des kebabs, des pizzas, et dans les fast-food en tant que « film fraîcheur », ainsi que pour des produits requérant du papier alu dans les supermarchés.

L’EN-AW 8011 est donc emboutissable. Cela peut être utilisé lors de la fabrication de bougies chauffe-plats, de capsules de café, ou de capsules de bouteilles.

En tant que matériau d’isolation, on peut trouver le matériau EN-AW 8011 dans les échangeurs thermiques. Dans les systèmes de tuyauterie multicouches et mobiles.

EN-AW 8079: Un emballage pour le beurre et le café, et plus encore

L’alliage EN-AW 8079 offre également de nombreuses possibilités d’utilisation. Dans l’ancienne classification allemande, il est appelé AlFe1Si. L’ordre des composants est le même que dans l’EN-AW 8011, et l’alliage présente ainsi des propriétés similaires à l’EN-AW 8011 : stabilité, résistance à la corrosion, une surface hygiénique et neutre, imperméabilité à l’influence de l’environnement.

Les emballages de comprimés sont principalement soudés avec un film blister fabriqué à partir d’EN-AW 8079.

L’aluminium EN-AW 8079 est à considérer dans le cadre de l’industrie de l’emballage et de l’industrie alimentaire, et remplace de plus en plus l’alliage EN-AW 1200. Le café, le beurre, le fromage et le chocolat sont protégés de la lumière et de l’effet de l’environnement par cet alliage. Le film d’emballage utilisé dans l’industrie pharmaceutique est également souvent fabriqué à partir d’EN-AW 8079.

Dans les domaines techniques, l’EN-AW 8079 est utilisé pour l’emmaillotage des cables, dans les rubans adhésifs, et à d’autres fins d’isolation.

EN-AW 8111: Une bonne résilience et une formabilité optimale

Dans l’alliage EN-AW 8111 – AlFeSi(B) – les éléments fer et silice sont également mélangés. L’EN-AW 8111 possède à la fois une bonne résistance mécanique, et une malléabilité optimale.

Ces propriétés recommandent cet aluminium pour la fabrication de revêtements multicouches. Il est particulièrement utilisé dans les emballages de produits alimentaires frais en tant que bande adhésive, et également pour les bouteilles recouvertes d’un film en aluminium que vous pouvez trouver sur les bouteilles de quelques marques de bière par exemple.

Le choix d’un alliage dépend en fin de compte de son utilisation. Nous vous donnerons volontiers des conseils !